Resistenze elettriche nella lavorazione delle materie plastiche

La categoria delle materie plastiche è estremamente ampia e soprattutto versatile. Si riferisce ai materiali in generale più diffusi, utilizzati per la maggior parte dei processi produttivi di parti o articoli finali destinati ai settori più disparati.

Considerate le molte applicazioni, anche i processi di realizzazione di queste materie – ognuna con proprietà meccaniche specifiche – sono tanti e diversi tra loro.

In quest’articolo vogliamo dedicare l’attenzione alle tecniche di lavorazione delle materie plastiche ed in particolare ci focalizzeremo su alcuni elementi indispensabili per il corretto funzionamento dei macchinari.

Per eseguire i vari processi, infatti, le macchine devono necessariamente generare calore, di conseguenza non possono funzionare senza i supporti giusti. Tra questi, i più importanti sono le resistenze elettriche, in ceramica o micanite.

Scopriamo allora di più sulle caratteristiche e sulle applicazioni delle resistenze elettriche nella lavorazione delle materie plastiche, con una panoramica sui contesti di utilizzo e anche sulle opzioni disponibili in materia di coibentazioni termiche, da abbinare alle varie resistenze elettriche per il riscaldamento così da ottimizzare i diversi processi.

Qualunque produttore di macchinari per la lavorazione della plastica, qualunque manutentore o utilizzatore, non può fare a meno di approfondire la propria conoscenza in materia di riscaldatori elettrici e cercare un partner affidabile per la realizzazione di resistenze elettriche industriali per le proprie macchine.

Errepi s.a.s. di Casalmaiocco (LO) produce resistenze elettriche per il riscaldamento su misura per qualunque macchinario nel campo della lavorazione delle materie plastiche.

Soluzioni industriali per la lavorazione delle materie plastiche

L’industria relativa alla lavorazione delle materie plastiche è uno dei principali campi di applicazione delle resistenze elettriche in ceramica e micanite, soluzioni progettate in gran parte proprio a supporto dei processi tipici di questo settore.

Esistono vari tipi di resistenze elettriche industriali, ciascuna delle quali adatta a macchinari specifici a seconda delle diverse tecniche di lavorazione delle materie plastiche.

Tra le soluzioni più utilizzate per le lavorazioni si classificano in testa le resistenze elettriche a fascia, in ceramica o micanite. Meno diffuse ma utili per una serie di processi sono anche le resistenze riscaldanti piatte con supporto isolante sempre in mica o ceramica.

Per quanto riguarda le coibentazioni termiche industriali, a seconda dei casi è possibile avvalersi di materassini isolanti termici o involucri coibentati per cilindri.

Scopriamo di seguito le diverse opzioni.

– Resistenze elettriche a fascia

Le resistenze elettriche industriali a fascia si distinguono per la loro forma cilindrica che ne fa un elemento perfetto per svariati impieghi nel campo della trasformazione della plastica.

Sono adatte ad esempio per avvolgere i cilindri di plastificazione delle presse che si utilizzano per lo stampaggio a iniezione delle materie plastiche oppure i cilindri degli estrusori.

Le resistenze elettriche a fascia utili nella lavorazione delle materie plastiche possono essere realizzate sia con isolamento in ceramica che in micanite:

· Resistenze elettriche a fascia in micanite

Resistenze elettriche a fascia in micanite Errepi

Questi prodotti garantiscono, per via del loro spessore contenuto (standard 4mm), un ottimo scambio termico verso il cilindro di plastificazione al quale vengono applicate.

Il risultato è quindi un riscaldamento uniforme che interessa l’intera superficie del cilindro, fino ad una temperatura massima di 350°.

Da Errepi è possibile far richiesta di resistenze elettriche a fascia in micanite su misura, con diametro interno minimo di 30mm e massimo di 600mm (per diametri maggiori è possibile realizzarle in più settori) e larghezza da 20mm a 500mm.

· Resistenze elettriche a fascia in ceramica

Resistenze elettriche a fascia in ceramica Errepi

Le resistenze elettriche a fascia in ceramica rappresentano il prodotto per eccellenza al fine di garantire il funzionamento corretto e duraturo dei macchinari per la lavorazione delle materie plastiche.

I principali vantaggi dei riscaldatori realizzati con questo tipo di isolamento (che si posizionano un gradino più in alto rispetto alle resistenze a fascia in micanite) sono:

- Elevata flessibilità: per cui l’installazione sui cilindri è molto semplice;

- Funzionamento duraturo: durata maggiore a parità di densità della superficie delle resistenze;

- Trasmissione del calore immediata: sia tramite irraggiamento che per conduzione;

- Ottimo isolamento elettrico: grazie alla purezza della ceramica dell’isolamento;

- Risparmio energetico elevato e riscaldamento uniforme, fino ad una temperatura di 450°.

Le resistenze elettriche a fascia in ceramica su misura ordinabili da Errepi possono avere un diametro da 45mm a 500mm (per diametri maggiori è possibile realizzarle in più settori).

– Resistenze elettriche piatte

Le resistenze elettriche piatte, proprio per la loro forma, sono elementi realizzati ed impiegati per il riscaldamento di superfici piatte, di qualunque tipo e dimensione.

Le resistenze elettriche piatte nella lavorazione delle materie plastiche, ad esempio, rappresentano la soluzione ideale per riscaldare gli stampi e i piani per le presse, oltre alle filiere per estrusione.

Come le resistenze elettriche a fascia, anche le resistenze riscaldanti piatte sono prodotte con isolamento in ceramica o in micanite:

· Resistenze elettriche piatte in micanite

Resistenze riscaldanti piatte in micanite Errepi

Le resistenze elettriche piatte in micanite sono caratterizzate da un’elevata resistenza sia a livello di trazioni meccaniche, sia in caso di shock termici.

Condividono inoltre i vantaggi delle soluzioni a fascia in mica per quanto riguarda l’ottima conducibilità termica fino a 350°, l’elevato isolamento dielettrico e l’uniformità di riscaldamento, in quanto il materiale utilizzato per l’isolamento della resistenza è lo stesso.

Ciò che le differenzia è la modalità di installazione: non nascono per avvolgere un cilindro, ma per essere applicate ad una superficie piana, generalmente mediante delle viti. Per la fornitura di resistenze riscaldanti piatte in mica su misura, quindi, è necessario fornire un disegno per la realizzazione dei fori di fissaggio necessari.

· Resistenze elettriche piatte in ceramica

Resistenze elettriche piatte in ceramica Errepi

Le resistenze elettriche piatte in ceramica, come quelle a fascia realizzate con isolamento in questo materiale, offrono ulteriori vantaggi rispetto alle resistenze in mica.

Il valore aggiunto di queste soluzioni è apprezzabile nei medesimi aspetti, ossia:

- installazione estremamente facile;

- durata di funzionamento maggiore;

- immediata trasmissione del calore alla superficie di applicazione;

- eccezionale isolamento elettrico;

- elevato risparmio energetico;

- uniformità di riscaldamento fino ad una temperatura d’esercizio massima di 450°.

– Coibentazioni termiche industriali

Per favorire il funzionamento ottimale delle resistenze elettriche coinvolte nella lavorazione delle materie plastiche, in particolare per evitare la dispersione del calore nell’ambiente circostante e garantire così un notevole risparmio energetico, l’elemento chiave è rappresentato dall’adozione di coibentazioni termiche industriali.

Nei processi produttivi che caratterizzano le varie tecniche di lavorazione delle materie plastiche il dispendio di energia elettrica è un fattore che dev’essere necessariamente preventivato.

L’utilizzo di presse ad iniezione, filiere per estrusione o cilindri di plastificazione, richiede infatti un utilizzo importante di energia, quindi la possibilità di ridurre gli sprechi (con un conseguente risparmio in termini economici) è un’opzione da non sottovalutare.

Errepi offre quest’opportunità a tutti i produttori, ai manutentori e agli utilizzatori dei macchinari per la lavorazione delle materie plastiche (che saranno così in grado di ottimizzare la produttività delle macchine), mettendo a disposizione due tipologie di prodotti per le coibentazioni industriali: i materassini isolanti termici (o coibentazioni “morbide”) e gli involucri coibentati per cilindri (o coibentazioni metalliche).

· Materassini isolanti termici

Materassini isolanti termici Errepi

I materassini isolanti termici, chiamati anche termocoperte o coibentazioni “morbide”, sono soluzioni realizzate con tessuti di vario tipo che contengono materiale altamente isolante, in grado quindi di limitare le dispersioni di calore anche in presenza di temperature elevate.

Forma e dimensione dei materassini isolanti termici varia a seconda dell’utilizzo. Si tratta infatti di articoli assolutamente su misura, che si adattano a qualunque applicazione e ideali per ottimizzare l’utilizzo delle resistenze elettriche nella lavorazione delle materie plastiche.

Grazie alla loro versatilità e ai sistemi di bloccaggio che le completano, queste soluzioni per le coibentazioni termiche aderiscono perfettamente alle resistenze elettriche a fascia o piane (in ceramica o micanite) a cui vengono abbinate.

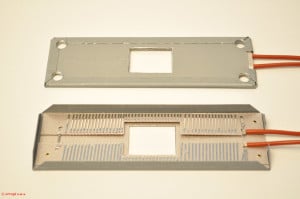

· Involucri coibentati per cilindri

Involucri coibentati per cilindri Errepi

Gli involucri coibentati per cilindri o coibentazioni metalliche hanno una struttura rigida di forma cilindrica, pertanto la loro funzione si svolge in abbinamento alle resistenze elettriche in mica o ceramica a fascia, ma non alle resistenze riscaldanti piatte.

Il materiale isolante che contengono è lo stesso delle termocoperte, da cui si differenziano per l’involucro che non è fatto di tessuto ma di lamiere inox o zincate.

Anche se le applicazioni risultano limitate rispetto ai materassini isolanti termici, queste soluzioni offrono la possibilità di scegliere tra due tipi di utilizzo. È possibile:

- Accoppiarli direttamente alle singole resistenze elettriche industriali a fascia che avvolgono il cilindro di plastificazione delle presse o i cilindri degli estrusori;

- Utilizzarli a supporto di più resistenze elettriche a fascia, ma in maniera indipendente. In questo caso le coibentazioni metalliche avvolgono direttamente il cilindro della macchina per la lavorazione della plastica sul quale sono applicate le varie resistenze elettriche a fascia per il riscaldamento.

Anche gli involucri coibentati per cilindri sono articoli realizzati su misura, sia nella forma che nelle dimensioni, in base alla necessità.

Principali tecniche di lavorazione delle materie plastiche

Esistono diverse tecniche di lavorazione delle materie plastiche, ciascuna delle quali implica processi specifici per la trasformazione della materia e la realizzazione di un prodotto finito che avrà determinate caratteristiche.

Si parla in generale di plastificazione per indicare la trasformazione delle materie plastiche che vengono sottoposte a due processi contemporaneamente:

- Fusione – all’interno degli appositi cilindri di plastificazione, riscaldati grazie alle resistenze elettriche a fascia in mica o ceramica ad essi applicate e con il supporto di eventuali coibentazioni termiche industriali;

- Rimescolamento continuo – per favorire un fuso che dovrà risultare omogeneo.

A seconda del tipo di articolo che si vuole ottenere e della materia plastica da lavorare sarà tuttavia necessario far riferimento a specifiche lavorazioni. Per il tipo di materie plastiche considerate, i processi cambiano a seconda che si tratti di:

- Termoplastiche: tra cui Poliammide, Cloruro di polivinile (PVC) e Polietilene. Sono le materie più diffuse e utilizzate, e i procedimenti a cui sono sottoposte sono reversibili in quanto si tratta di materiali riciclabili che possono essere fusi e riutilizzati più volte senza degradazioni significative;

- Plastiche indurenti: tra cui Poliestere, Silicone e Resina epossidica. Non sono riciclabili né trasformabili a seguito del processo di polimerizzazione che ne determina lo stato solido.

Le principali e più comuni tecniche di lavorazione delle materie plastiche che prevedono l’utilizzo di resistenze elettriche industriali per il riscaldamento delle macchine possono essere suddivise in: stampaggio (che può essere a sua volta di vari tipi, tra cui stampaggio per soffiaggio, per iniezione, per compressione…) ed estrusione delle materie plastiche.

– Stampaggio delle materie plastiche

Con il termine “stampaggio” si intendono tutte quelle tecniche di lavorazione delle materie plastiche che prevedono l’utilizzo di uno stampo per la trasformazione della materia in componenti di tipo polimerico.

Le resistenze elettriche utili nella lavorazione delle materie plastiche tramite stampaggio sono sia quelle di tipo piatto che quelle a fascia, e i materiali coinvolti possono appartenere ad entrambe le famiglie, ossia termoplastiche e plastiche indurenti.

Le principali tecniche di stampaggio sono:

· Stampaggio a iniezione

Lo stampaggio a iniezione è la tecnica di lavorazione delle materie plastiche in assoluto più diffusa e si utilizza per produrre oggetti in serie tramite apposite presse ad iniezione termoplastica che, tra le varie componenti, si servono di piani fissi e mobili, stampi e cilindri, ciascuno utile per i diversi passaggi che trasformano la materia in prodotto finito.

Il primo passaggio prevede il riscaldamento fino al punto di fusione del materiale plastico che si presenta inizialmente sottoforma di granuli. La materia fusa viene poi iniettata ad elevata pressione e velocità all’interno degli appositi stampi. Una volta raffreddata, si apre lo stampo e si estrae il prodotto finito.

- Per riscaldare i piani e gli stampi delle presse ad iniezione la soluzione ideale è rappresentata dalle resistenze elettriche industriali piatte (sia resistenze in mica che con isolamento in ceramica).

- Per il corretto funzionamento dei cilindri di plastificazione delle presse ad iniezione, invece, si utilizzano le resistenze elettriche a fascia, eventualmente coibentate con materassini isolanti termici o involucri coibentati per cilindri.

· Stampaggio per soffiaggio

Con lo stampaggio per soffiaggio è possibile ottenere prodotti in plastica con corpo cavo, ad esempio bottiglie, barattoli o flaconi.

Il processo prevede l’insufflazione di aria compressa in una preforma (o in un tubo cavo che prende il nome di parison) di un determinato materiale plastico. Tramite l’insufflazione la materia della preforma aumenta di volume, fino ad aderire perfettamente allo stampo cavo all’interno del quale è inserita.

In questo caso, per riscaldare in modo uniforme e alla temperatura corretta il materiale, la scelta migliore è adottare resistenze elettriche a fascia in ceramica (o, in alternativa, anche resistenze a fascia in mica).

· Stampaggio per compressione

Lo stampaggio per compressione è utilizzato generalmente per produzioni piccole o medie e prevede una fase iniziale di preparazione del materiale plastico, che viene poi inserito in una pressa.

Sul piano di lavorazione della pressa è fissato uno stampo aperto (che riproduce la forma desiderata per il prodotto finale) costituito da una o più parti, a seconda dell’articolo da produrre. Lo stampo viene riscaldato grazie a resistenze elettriche piatte in mica o ceramica in grado di garantire un calore uniforme.

La materia plastica è posizionata nello stampo, che viene chiuso in pressione per il tempo necessario affinché la materia assuma la forma desiderata, ossia quella del suo involucro. A questo punto la pressa viene aperta e in genere è presente un operatore che si occupa di estrarre manualmente il prodotto finito, sistemando le imperfezioni.

– Estrusione delle materie plastiche

L’estrusione differisce dalle tecniche di lavorazione delle materie plastiche tramite stampaggio per il risultato che si ottiene: profili estrusi di uguale diametro, quindi a sezione costante, ma di lunghezza variabile. Tipici esempi di prodotti realizzati grazie al processo di estrusione delle materie plastiche sono tubi, barre o lastre.

Il processo di trasformazione della materia (che avviene per estrusione diretta o inversa) consiste nell’inserimento tramite compressione delle materie plastiche (in granuli o in polvere) all’interno dell’estrusore, fino alla testa del macchinario.

L’estrusore è formato da una sagoma (chiamata anche matrice) della forma della sezione che si vuole ottenere ed è avvolto da una o più resistenze elettriche a fascia in ceramica o micanite, a seconda della grandezza del cilindro dell’estrusore.

Grazie alle resistenze elettriche per il riscaldamento delle pareti del macchinario, la materia plastica all’interno dell’estrusore si fonde (o si rammollisce, in caso di polimeri amorfi o semicristallini). Una volta uscita dalla matrice, si procede al raffreddamento e si ottiene così il prodotto finito.

Per evitare dispersioni di calore è consigliabile abbinare alle resistenze elettriche industriali delle coibentazioni termiche metalliche o delle termocoperte, in grado di far risparmiare energia elettrica preziosa.

Errepi: produzione e vendita di resistenze elettriche e coibentazioni industriali su misura

In quest’articolo abbiamo trattato una panoramica delle resistenze elettriche utili nella lavorazione delle materie plastiche, analizzando le principali tecniche di lavorazione per trasformare queste materie in prodotti finiti.

Da Errepi di Casalmaiocco (LO) accogliamo qualunque richiesta di resistenze elettriche e coibentazioni industriali su misura utili per il settore della plastica, per venire incontro alle esigenze dei produttori di macchine per la lavorazione delle materie plastiche, di chi è chiamato ad intervenire per la loro manutenzione, come di qualunque utilizzatore che si dedica ai processi di plastificazione e ha bisogno di resistenze elettriche in mica o ceramica come parti di ricambio.

Realizziamo anche materassini isolanti termici e involucri coibentati per cilindri su misura, per supportare qualunque processo e consentire un notevole risparmio energetico in un settore dove la spesa, in questo senso, rappresenta un aspetto considerevole.

Prendi le misure e inviaci un disegno delle soluzioni che ti servono, oppure contattaci e fatti aiutare dai nostri esperti. Siamo pronti a fornirti le migliori resistenze elettriche per il riscaldamento dei tuoi macchinari e le coibentazioni termiche più adatte ad ottimizzarne il funzionamento.